Au cours des dernières années, une grande partie de la conversation autour de l’industrie automobile mondiale s’est concentrée sur deux sujets presque contradictoires : les ventes en plein essor de véhicules électriques (VE) et les goulots d’étranglement de la chaîne d’approvisionnement et pénuries de micropuces qui créent des vents contraires à la croissance du marché, suffisamment forts pour que certains leaders de l’industrie craignent des blocages potentiels ou même des renversements de l’acquisition de nouveaux clients pendant des années. C’est vrai pour les véhicules à moteurs à combustion interne (ICE) comme pour les véhicules électriques.

Le clivage bonnes-mauvaises-nouvelles est d’autant plus important si l’on considère que même face à de réels défis, l’industrie reste un rempart de l’économie mondiale, employant environ 14 millions de personnes et des millions d’autres dans des secteurs connexes. Avec 3 % du PIB mondial, la construction automobile se classerait au 6ème rang des plus grandes économies si elle était un pays à elle seule.

Cependant, peu de temps a été consacré à l’examen du processus de fabrication lui-même – et à la façon dont l’adoption d’un cadre de gestion numérique des installations pourrait s’avérer une « charge électrique » pour une industrie qui s’efforce de se réinventer comme plus agile dans une économie post-COVID.

Connectez-vous à la promesse de l’industrie 4.0 et de l’Internet des objets

La gestion numérique des installations implique une constellation de mises à niveau améliorées par la technologie. Il n’y a pas de solution miracle, pas de panacée. Mais il y a un thème général : le déblocage des « îlots numériques » qui existent dans les installations automobiles, et comment, grâce à la démocratisation des données, ces informations peuvent être partagées et utilisées par de multiples parties prenantes via une plate-forme numérique unique. Après tout, une usine est essentiellement une machine à copier. Et la tâche du responsable des installations est de s’assurer que la machine à copier fonctionne, compte tenu des conditions préalables qui lui sont remises, c’est-à-dire le mélange de produits, la conception de la production, les machines à portée de main et les volumes de production.

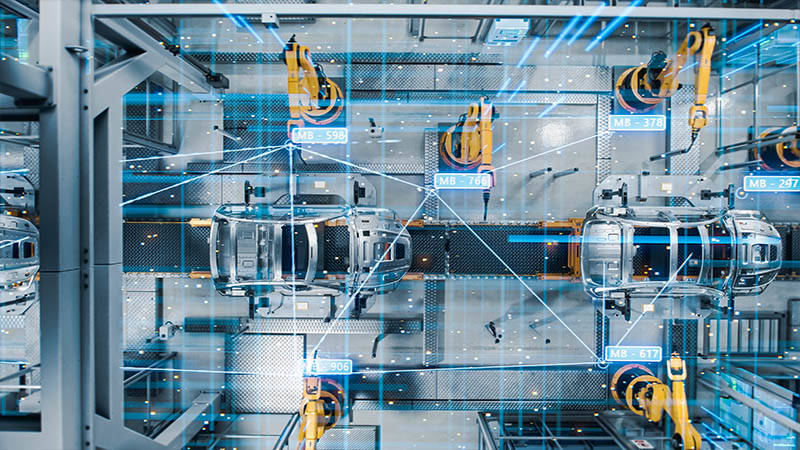

En intégrant un cadre d’installations numériques, une usine automobile peut rester riche en données, dotée de bâtiments intelligents, flexible aux fluctuations de la demande et de la chaîne d’approvisionnement, au moins semi-autonome dans sa fonction et ses capacités d’autocorrection, et durable en termes d’impact environnemental.

Industrie 4.0 (I4.0) est un terme qui témoigne de cette transformation, centré sur la mesure dans laquelle des logiciels de plus en plus sophistiqués, des technologies de détection à distance basées sur le cloud et l’Internet des objets peuvent mieux intégrer « les personnes, les lieux et les processus », comme le dit l’Association internationale de la gestion des installations (International Facilities Management Association, IFMA). En permettant l’usine automobile numérique, les gestionnaires d’installations peuvent s’attendre à gagner en efficacité dans des domaines variés, qui comprennent une réduction de 20 % des coûts d’énergie et de maintenance, la réduction des déchets, de nouvelles façons de rationaliser les temps de décision et la maximisation de la productivité de la main-d’œuvre.

Les principaux avantages de la numérisation des installations automobiles

Une usine automobile dotée d’une mise à niveau des installations numériques peut s’attendre aux principaux avantages suivants :

Amélioration du changement d’équipement — Pour les gestionnaires d’équipement d’origine (original equipment managers, OEM), cela est essentiel et concerne des changements sur plusieurs horizons, fonctionnant en parallèle ; l’entretien de l’équipement existant, les nouveaux programmes de modèles de véhicules, la production sur site et une nouvelle perspective de plate-forme.Souvent, cela signifie des pièces entièrement nouvelles, de nouvelles machines et de nouveaux outils.S’il est vrai que Tesla remet en question ce modèle opérationnel, fonctionnant davantage comme une société de logiciels et moins comme un constructeur automobile, les constructeurs de véhicules ICE traditionnels devront quand même améliorer leur agilité de production en ce qui concerne leurs besoins plus traditionnels de préparation de nouveaux modèles.Une installation numérique doit permettre à un gestionnaire d’installations d’avoir un accès instantané à son inventaire d’équipements actuel, à sa documentation et à son historique.Il s’agit d’un avantage important par rapport aux plans traditionnels, ce qui permet une meilleure planification des projets et une meilleure compréhension de la façon dont les projets qui se chevauchent s’influencent les uns les autres.

Sensibilisation aux stocks et présence d’un plan de secours — Si la pandémie a appris une chose aux constructeurs automobiles, c’est que l’ancienne façon de faire des affaires — ne maintenir qu’un petit surplus sur le site, correspondant étroitement à la demande immédiate des consommateurs — n’est peut-être pas toujours la plus efficace.Bien que ce modèle ait fonctionné avant la pandémie, les perturbations futures de la chaîne d’approvisionnement peuvent être atténuées en partie en ayant un approvisionnement immédiat à portée de main.Imaginez s’il y avait un stock mondial de silicone extrait ou une réserve de micro-puces.Si cela avait été le cas, l’impact des goulets d’étranglement actuels de la chaîne d’approvisionnement aurait été atténué.Même maintenant, selon un rapport de décembre 2021 de la société d’analyse IHS Market, les constructeurs automobiles américains n’ont que 10 jours de capacité de production, un indicateur puissant montrant à quel point les stocks sont devenus maigres.

Maximisation de l’utilisation de l’espace — Il est essentiel de connaître l’agencement d’une installation si sa conception doit changer, être améliorée ou remplacée par une nouvelle construction de véhicule.De même, le fait d’avoir un schéma de conception numérique accessible instantanément fournit également un enregistrement historique des agencements précédents — agencements qui pouvaient être difficiles à obtenir ou auxquels il pouvait être difficile d’accéder lorsque ces informations étaient traditionnellement « cachées » (enterrées) dans un autre département.Il peut même y avoir une ruée soudaine pour identifier les employés qui peuvent lire un diagramme 2D, ou pour trouver quelqu’un qui a le bon logiciel pour ouvrir un agencement.Avec l’accélération de la retraite des baby-boomers, les gestionnaires d’installations sont de moins en moins en mesure de se tourner vers un collègue ayant de l’ancienneté et de lui demander : « Comment faisait-on cela auparavant ? »

Activation du « cerveau collectif » — Avec tout ce discours sur la technologie, il est important de ne pas perdre de vue l’élément humain d’une installation numérique.L’amélioration de l’efficacité humaine est également importante et peut être réalisée par plusieurs moyens.L’un des moyens les plus fascinants est la façon dont les jumeaux numériques peuvent permettre à tout le personnel de contribuer à l’identification des solutions futures.En partageant des connaissances et des idées, parler réellement avec des collègues d’un modèle 3D ou 2D partagé peut contribuer grandement à la découverte d’une nouvelle inspiration.Bien qu’il soit formidable que l’Internet des objets puisse permettre aux ordinateurs de « parler » les uns avec les autres, les jumeaux numériques peuvent aussi faire la même chose pour les personnes.Et une meilleure planification signifie moins de mauvaises surprises en chemin et, par extension, un personnel moins stressé par la compensation d’une planification retardée ou incomplète.

Empreinte environnementale — Une modélisation 2D et 3D incroyablement précise aidera les gestionnaires d’installations à superviser la modification des bâtiments existants pour répondre aux futures exigences de la réglementation environnementale, sans parler des ambitions internes d’une entreprise à agir en tant que bonne corporation citoyenne.De plus, de telles mises à niveau des installations plus anciennes seront essentielles dans le cadre de la poursuite de la construction de la marque autour de la transition vers les véhicules électriques (VE).Qu’il s’agisse d’identifier le meilleur emplacement pour installer des panneaux solaires sur le toit d’une installation ou le positionnement correct des éoliennes sur le site, la tendance croissante à l’adoption de « kilowatts propres » continuera également à façonner l’usine du futur.

Les jumeaux numériques géométriques à la rescousse de la « bureaucratie numérique »

Il est vrai que l’un des défis de l’activation de l’usine automobile du futur est que la gestion des installations numériques peut parfois sembler décousue. Avec des plates-formes numériques concurrentes et une variété de fournisseurs tiers avec lesquels il faut traiter, les OEM et leurs gestionnaires d’installations pourraient se retrouver un peu dépassés. Après tout, un éventail confus de « solutions » numériques ressemble plus à un gros coup de massue qu’à un moyen de résoudre les problèmes si ces technologies augmentent la « bureaucratie numérique » au lieu de la réduire.

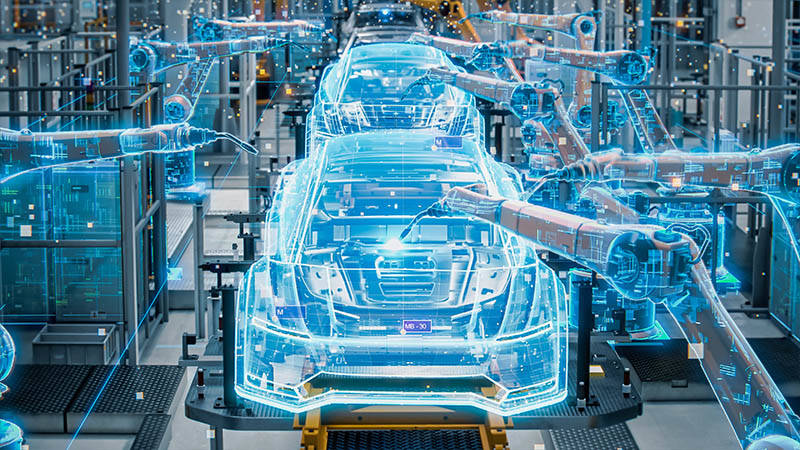

C’est là que le concept de jumeaux numériques géométriques peut venir à la rescousse de la « bureaucratie numérique ». La grande valeur d’un jumeau numérique, outre sa capacité à créer une réplique 3D exacte d’un actif physique et à fournir un retour en temps réel sur tout changement détecté, est qu’une fois mis en application en usine, il peut fournir une sorte de « chaînon manquant » à d’autres plates-formes numériques. Grâce à son interface visuelle, un jumeau numérique agit comme un dénominateur commun, unissant différents systèmes et ensembles de données, et garantissant que tous les actifs numériques soient liés à ce dénominateur pour que tout le monde puisse l’interpréter et travailler avec.

Si 90 % de l’information transmise au cerveau est visuelle et que le cerveau humain traite les images 60 000 fois plus rapidement que le texte, imaginez ce qu’une interface visuelle ferait au texte et à l’information basée sur la structure résidant dans les anciens systèmes de gestion des installations ?

La démocratisation des données

La possibilité de partager, de commenter et de gérer d’énormes ensembles de données partout dans le monde est ce qui permet les externalités positives qui découlent de cette forme de pensée de groupe. Ce n’est pas de l’autoritarisme déchaîné ; c’est de la créativité capitalisée. Et traditionnellement, c’est un outil avantageux en matière de gestion des installations dont de nombreux gestionnaires d’installations automobiles ne bénéficient pas pleinement.

En utilisant la capture de réalité 3D et la numérisation laser dans le cadre d’un jumeau numérique géométrique, chaque composant d’une installation automobile peut être numérisé grâce à une capture d’image à 360 degrés, image qui est ensuite recréée dans un espace virtuel, créant ainsi une représentation numérique de l’infrastructure physique. Et avec les machines d’assemblage automatique et le bâtiment lui-même étant équipé d’une technologie de capteurs à distance, les jumeaux numériques deviennent des « documents vivants », des documents dont la précision à jour nécessite peu, voire pas du tout, d’intervention humaine.

Pour les gestionnaires d’installations, qui sont souvent chargés de superviser plusieurs installations, les avantages de l’utilisation de la visualisation de données 3D, au lieu de l’agencement 2D prévu, ne peuvent être surestimés. Le partage de données de capture de réalité 3D précises dans une interface visuelle accessible à distance facilite grandement la planification, la replanification, la collaboration autour de changements rapides et l’arrivée d’experts de n’importe où dans le monde.

Malgré toutes les préoccupations actuelles concernant les pénuries de puces et les lacunes de la chaîne d’approvisionnement, aucun de ces problèmes spécifiques ne durera éternellement. Cependant, cela ne veut pas dire que de nouveaux défis ne surgiront pas dans les années à venir. Les catastrophes naturelles, l’instabilité politique, les effondrements financiers, les guerres, les problèmes d’ingénierie ou les revers de production peuvent tous mettre des bâtons dans les roues pour les chaînes d’approvisionnement mondiales.

Mais s’il y a une chose primordiale à retenir, c’est que plus personne ne pense comme avant en affaires. Au lieu de la « nouvelle norme » comme certains sont enclins à l’appeler, d’autres experts décrivent ce qui se passera dans les années à venir comme la « prochaine norme ». Dans cette prochaine norme, la valeur de l’usine automobile avec jumeau numérique ne fera qu’augmenter.

Comme l’a démontré Tesla, les véhicules électriques construits de manière experte, à des prix choisis de manière intelligente et vers lesquels ils sont correctement incités, sont attrayants pour les consommateurs. Et les constructeurs automobiles traditionnels comme GM, Ford et Volkswagen s’engagent à faire de même. Ford, par exemple, a déjà un nouveau véhicule électrique (VE) sur la route, la Mustang Mach-E, et son camion pick-up F-150 Lightning et sa fourgonnette commerciale E-Transit ne sont pas loin derrière. De même, la société augmente également ses capacités de production et de recyclage de batteries lithium-ion. Et avec un peu de chance, Ford produira quelque 600 000 véhicules électriques par an d’ici 2023. Bien que ce ne soit qu’une goutte d’eau dans le vase de Tesla (60 % de leur capacité), c’est un bon début.

L’avenir nous attend

Pour les gestionnaires d’installations et les usines automobiles entièrement numériques du futur, les jumeaux numériques de nouvelle génération pourraient s’avérer très efficaces pour découvrir dans quelle mesure les constructeurs automobiles traditionnels peuvent convertir une partie de leurs usines d’assemblage en fabrication de véhicules électriques (VE) — sans avoir besoin de construire plus d’usines et d’augmenter leur empreinte physique et leur empreinte carbone. L’intégration de pièces interchangeables entre les VE et les véhicules ICE dans la même usine, sur une chaîne de montage partiellement partagée, constituera une autre étape importante dans le désir de longue date de l’industrie automobile de « faire partie du moteur qui fait tourner le monde ».

Ce sont des innovations comme celle-ci qui font que les gestionnaires d’installations les plus tournés vers l’avenir rejettent le pessimisme face aux vents contraires de la croissance du marché d’aujourd’hui, et comptent plutôt les jours jusqu’à ce que l’installation numérique du futur arrive enfin.

Comme l’a dit un jour le général Dwight Eisenhower : « Les plans sont inutiles, mais la planification est indispensable. »

Boîte de légende : Regard dans le rétroviseur

Lorsque l’on étudie la gestion numérique des installations pour l’environnement automobile, il est utile d’identifier les nombreux problèmes que cette technologie résout. Voici cinq avantages du jumeau numérique et voici pourquoi il devient rapidement un pivot de déblocage des données :

- Création d’une interface visuelle partagée pour sécuriser la compréhension commune

- Représentation en temps réel de données précises qui surmonte les défis de mise à jour des agencements 2D

- La capacité de comparer les installations sans se fier à la mémoire individuelle ou aux connaissances institutionnelles anciennes ou inexactes de quelqu’un d’autre

- Validation de nouveaux projets, concepts et implémentations dans le contexte d’un projet tel qu’il existe réellement

- Minimise les « surprises » lorsque le gestionnaire des installations arrive sur le site pour les travaux de maintenance