Profil client

Airbus, l’un des principaux constructeurs d’avions au monde, capte régulièrement environ la moitié ou plus de toutes les commandes d’avions de plus de 100 sièges. La gamme de produits Airbus comprend 14 modèles d’avions, allant de l’A318 monocouloir de 100 places à l’A380 de 525 places, qui est le plus gros avion civil en service. Sous la direction d’Airbus Military Company, Airbus a développé l’avion de transport multirôle A400M, un avion de transport militaire, qui remplacera les flottes vieillissantes de C-130 Hercules et C-160 Transalls.

Situation

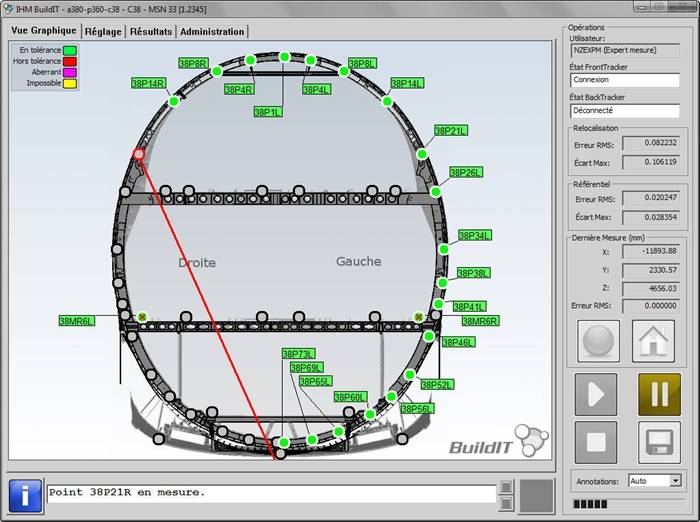

Airbus recherchait une solution de métrologie automatisée pour assurer la précision d’assemblage de la section de fuselage des avions A380 et A400M ainsi qu’une aide à la mesure pour l’assemblage du carénage avant de l’A330GMF. La solution devait être pilotée par l’opérateur, facile à utiliser, flexible (prenant en charge plusieurs appareils) et permettre à Airbus de combiner la mesure et l’analyse des données afin d’accélérer la durée du cycle d’inspection.

Solution

BuildIT Software & Solutions fournit une solution personnalisée et facile à utiliser qui s’interface avec le logiciel de métrologie éprouvé et établi, BuildIT. L’outil permet aux utilisateurs d’importer rapidement des modèles maîtres Catia V5 au format natif, de mesurer des points à partir de divers appareils et d’obtenir des commentaires et des analyses graphiques en temps réel. Des fonctionnalités, paramètres et options spécifiques sont mis à la disposition de l’utilisateur en fonction du profil de connexion qui a été sélectionné (opérateurs, experts, maintenance). Les entrées et les résultats finaux sont stockés dans des fichiers XML pour une intégration directe dans la base de données du système de contrôle statistique des processus de fabrication.

Résultats

BuildIT a permis à Airbus de mettre en œuvre un processus d’inspection piloté par l’opérateur qui a éliminé le besoin d’intervention directe d’un expert en métrologie, réduisant la formation des nouveaux opérateurs à 4 heures. Les résultats capturés pouvaient désormais être envoyés directement au système SPC, sans intervention manuelle, supprimant la possibilité de générer des erreurs liées à la saisie des données. La solution a été personnalisée pour les besoins spécifiques d’Airbus tout en restant flexible et a été introduite dans de multiples processus dans diverses familles d’avions. Le processus automatisé a rendu les inspections fiables et rapides et a transféré le savoir-faire requis de l’expert en métrologie au personnel de l’atelier. Au total, Airbus a pu réduire drastiquement son temps d’inspection, passant de 12 heures à 2 heures, soit une économie de plus de 80 %.