- La transformation numérique et son approche s’étendent bien au-delà de l’industrie 4.0 et des réseaux de capteurs interconnectés.

- Les trois piliers de la transformation numérique, la convergence, la collaboration et l’automatisation, stimulent la productivité.

- Elle repose avant tout sur une gestion intelligente du cycle de vie des produits (PLM).

Actuellement, les concepts de transformation numérique, d’industrie 4.0 et d’Internet des objets (IdO) ont le vent en poupe. Mais qu’est-ce qui les relie et qu’est-ce qui les différencie ? Et que signifie leur développement pour les petites et moyennes entreprises (PME) ? Cet article aborde ces questions tout en visant à montrer aux petites et moyennes entreprises le potentiel dont elles peuvent bénéficier avec la transformation numérique et à leur donner la marche à suivre pour y parvenir de manière durable et rentable.

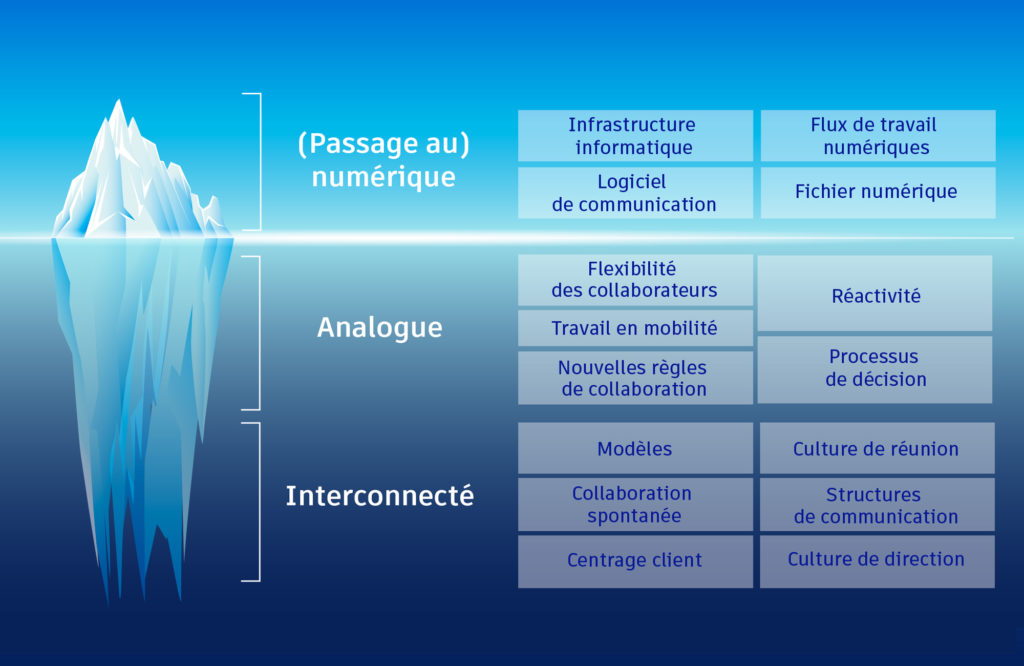

La principale différence entre la transformation numérique et l’industrie 4.0 réside dans le fait que la première est une approche holistique du développement de processus de production flexibles, tandis que la seconde se contente souvent d’optimiser les chaînes de production et de logistique existantes. En d’autres termes, l’industrie 4.0 repose sur l’utilisation de réseaux de capteurs interconnectés qui fournissent ensuite des données relatives à leur statut, rendant ainsi la chaîne de production traditionnelle plus efficace. La transformation numérique, elle, va plus loin encore en offrant une vue d’ensemble.

Par conséquent, ce concept ne se limite pas aux processus de fabrication de base, mais englobe l’ensemble du cycle de production : analyse des marchés, conception, services après-vente, démantèlement ou recyclage. La transformation numérique offre une solution beaucoup plus durable aux entreprises, avec un fonctionnement plus efficace au sein de tous leurs départements.

Transformation numérique : l’importance des gains d’efficacité dans le développement et la fabrication

La transformation numérique des entreprises repose sur trois piliers : la convergence, la collaboration et l’automatisation. Le premier, la convergence, désigne les nouvelles connexions entre des secteurs technologiques, des flux de travail, des modèles économiques, des chaînes logistiques ou même des secteurs industriels entiers jusqu’alors indépendants.

Le deuxième aspect, la collaboration, soit l’interaction entre les différents acteurs internes ou externes de l’entreprise, forme la base de processus de développement, de fabrication et de vente plus efficaces. Elle repose sur les applications et le stockage de données dans le cloud.

Enfin, le troisième élément de la transformation numérique, l’automatisation, concerne la fabrication elle-même. Souvent, l’optimisation des processus qui en découle se traduit par des gains de productivité élevés en ce qui concerne le temps de travail, le personnel, l’utilisation des machines et la consommation de matériaux. Pour les PME, l’automatisation possède le plus haut potentiel d’augmentation pérenne de leur production et, par conséquent, de leurs résultats.

Prenons par exemple une situation classique à laquelle une entreprise est confrontée au quotidien : l’équipe a peaufiné un plan pour un produit ou un projet ; les chiffres clés, y compris la prévision de marge, sont prometteurs et le calendrier est parfaitement synchronisé. Puis de nouvelles modifications, des boucles de rétroaction et des dépenses supplémentaires ne cessent de s’imposer lors du processus de réalisation, réduisant progressivement la marge prévue. Jan Niestrath, responsable de la division Secteur industriel chez Autodesk, résume bien les opérations quotidiennes de nombreuses entreprises : « La plupart du temps, le déroulement effectif de la gestion de projet n’est pas aussi linéaire qu’initialement prévu. En réalité, certaines dépendances se répercutent sur tous les départements, et chaque jour de retard supplémentaire diminue la rentabilité du projet d’un certain pourcentage. »

Des processus flexibles : un avantage concurrentiel de la transformation numérique

Les processus de production traditionnels sont particulièrement sensibles à de tels scénarios car leurs étapes ne sont pas flexibles. C’est justement là qu’intervient le concept de développement agile de produits : dès la phase de développement, on envisage toutes les demandes possibles des clients en tant que variantes potentielles, ce qui permet d’écarter ultérieurement les modifications coûteuses ou les produits sur mesure. Le maître-mot est la « modularisation ».

Pour ce qui touche à la conception de produits, la numérisation et la digitalisation constituent une base indispensable pour garantir l’accès de toutes les personnes associées à un projet à des documents et des plans constamment mis à jour, et pour communiquer en temps réel chaque changement à tous les autres acteurs du projet, en interne comme en externe. Pour ce faire, on utilise un système de gestion du cycle de vie du produit (PLM, Product Lifecycle Management). Grâce à la synchronisation des données en temps réel, des processus standardisés, des listes de contrôle automatisées, des responsabilités clairement définies et un tableau de bord clair, tous les collaborateurs du projet disposent en permanence et en tout lieu de données actualisées, hébergées dans le cloud.

Pour Sven Dickmans, spécialiste technique chez Autodesk, ce processus présente deux avantages décisifs : « Grâce à la haute qualité des données et à leur disponibilité simultanée, les entreprises se libèrent d’une part considérable d’activités sans valeur ajoutée. Cela concerne avant tout la recherche, la création, la fusion et la documentation des informations. Les études que nous avons menées avec nos clients sur ce sujet montrent qu’un seul employé peut économiser en moyenne 20 heures par semaine, tous secteurs et toutes tailles d’entreprises confondus, soit une bonne moitié du temps de travail total ! »

La transformation numérique promet un rendement nettement plus élevé, avec des moyens identiques

L’étape suivante est la fabrication elle-même. La transformation numérique se traduit ici par une amélioration de l’efficacité de la production : grâce à l’optimisation de la fabrication et de la planification des quantités, on peut, par exemple, sélectionner de manière flexible les procédés de fabrication en fonction du volume des lots. « Cela garantit de toujours utiliser le procédé le plus rentable. Par exemple, les composants peuvent être fabriqués soit par usinage, soit par des procédés additifs ou hybrides », avance Karl Osti, directeur principal du secteur industriel chez Autodesk.

En outre, il est possible d’optimiser le traitement des commandes afin d’exploiter au mieux la capacité des machines à disposition. Enfin, la transformation numérique permet de raccourcir les délais de traitement des commandes et par conséquent d’utiliser davantage les ressources opérationnelles afin d’obtenir un rendement plus élevé.

Efficacité, réduction des coûts, minimisation des ressources et donc augmentation des bénéfices, et avantage concurrentiel : la transformation numérique est avant tout une approche holistique qui promet un énorme potentiel.